Materiales mas resistentes a la corrosión en ambientes ácidos

VENTA, SUMINISTRO Y TRANSFORMACIÓN DE HARDOX EN MEXICO CLICK AQUÍ

VENTA, SUMINISTRO Y TRANSFORMACIÓN DE HARDOX EN MEXICO CLICK AQUÍ

Materiales mas resistentes a la corrosión en ambientes ácidos

Los metales reaccionan frente a los ácidos y a químicos industriales fuertes. Y si nada detiene la corrosión, el óxido seguirá atacando, exponiendo así el metal hasta que se desintegre.

Es importante mencionar que no todos los metales contienen hierro, pero también pueden tener corroerse o sufrir alguna clase de oxidación. Para poder prevenir cualquiera de estos problemas a nivel industrial, se tiene que escoger metales resistentes al óxido y de corrosión.

- Acero galvanizado

Este material es acero al carbono galvanizado o cubierto por una capa de zinc. Este elemento actúa como una barrera que previene que el oxígeno y el agua lleguen al acero, para así protegerlo de la corrosión. Incluso si la capa de zinc se arranca, esta seguirá protegiendo las zonas aledañas del acero interior a través de una protección catódica y una capa protectora de óxido de zinc.

Este elemento tiene un alto nivel de reacción con el oxígeno en presencia de humedad. De esta manera, previene que el hierro del acero se oxide.

- Acero inoxidable

Otra clase de metales resistentes al óxido y corrosión es el acero inoxidable, una mezcla de varios elementos que, en su mayoría, contiene la misma cantidad de hiero, el cual puede reaccionar y forma una capa de óxido. Sin embargo, la mayoría de aleaciones de acero inoxidable contienen un alto porcentaje de óxido (18% por lo menos), el cual reacciona mucho más que el hierro. El cromo se oxida rápidamente para formar una capa protectora de óxido de cromo en la superficie del hierro. Esta capa resiste la corrosión y a la vez previene que el oxígeno llegue al acero debajo de ella. Otros elementos en la aleación, como el molibdeno y el níquel, incrementan la resistencia al óxido.

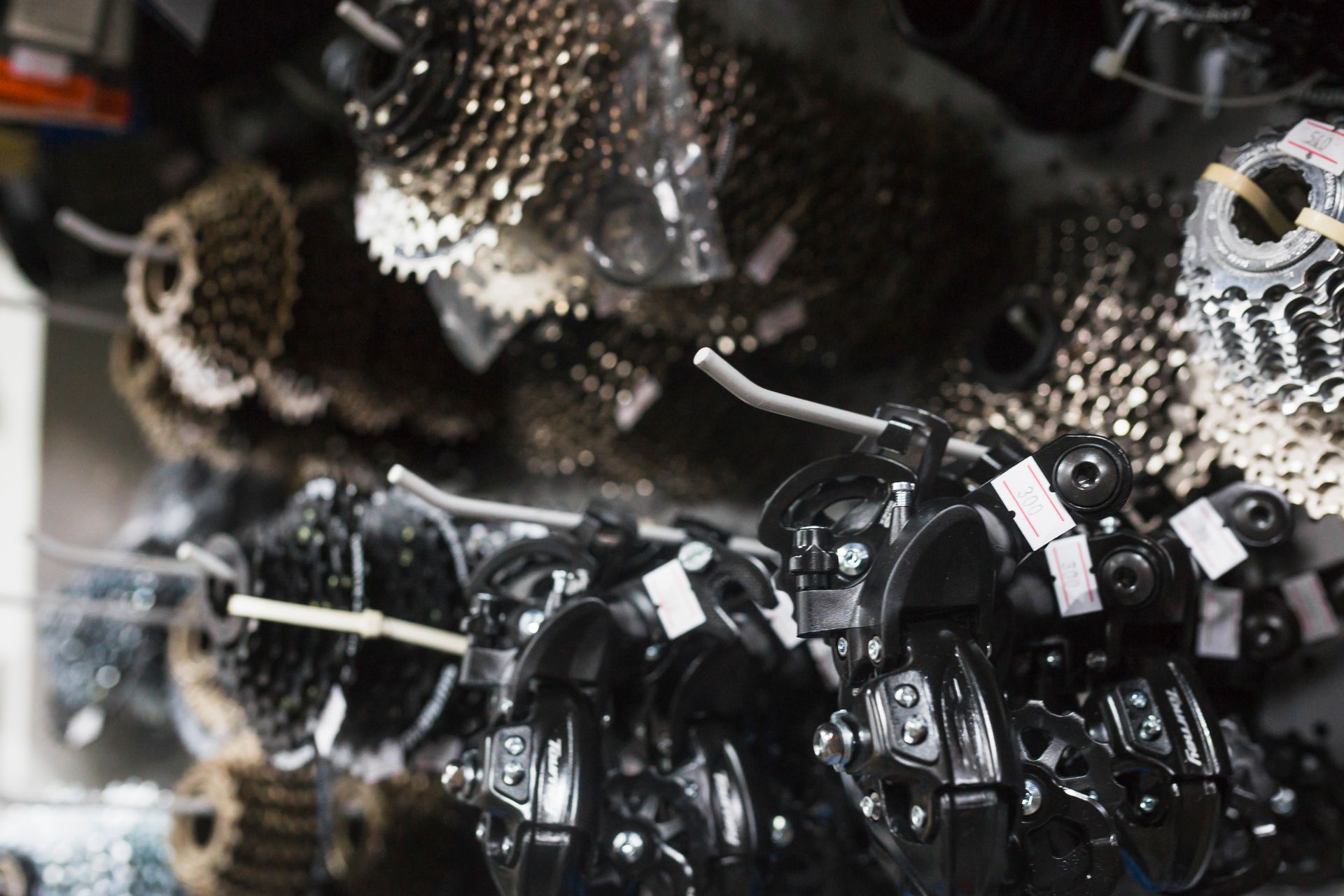

- Aluminio

Muchas aeronaves, autos y bicicletas están hechas de aluminio. Esto se debe a que es un elemento muy ligero, pero también a que es uno de los metales resistentes al óxido y corrosión. Las aleaciones de aluminio contienen poquísimo hierro y, sin este elemento, el metal no se puede oxidar, pero sí generar una reacción. Cuando la aleación es expuesta al agua, una lámina de óxido de aluminio se forma rápidamente en la superficie. Esta capa endurecida es bastante resistente a la corrosión y protege el metal debajo de ella.

- Cobre, bronce y latón

Estos tres metales contienen casi nada de hierro y, por lo tanto, no se oxidan, pero sí reaccionan ante el oxígeno. El cobre se oxida con el tiempo y forma una capa verde que protege el metal de mayor corrosión. El bronce es una mezcla de cobre, estaño y cantidades menores de otros elementos, lo cual lo convierte en una aleación más resistente a la corrosión que el cobre. El latón, finalmente, es una aleación de cobre, zinc y otros elementos, de forma que también resistirá la corrosión.

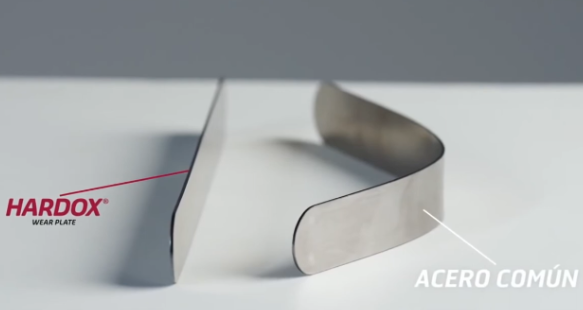

- Hardox® HiAce

El acero Hardox® HiAce es verdaderamente resistente al desgaste, especialmente en entornos ácidos y corrosivos en los que sus equipos están expuestos a la corrosión. Esta placa de acero resistente a la corrosión ayuda a afrontar los retos que presentan los entornos de desgaste corrosivos típicos que se dan en la gestión de residuos industriales y municipales, en las centrales de energía procedente de la combustión de residuos y en las industrias de la minería y procesos.

El acero Hardox® HiAce posee la dureza necesaria para ofrece una larga vida útil, junto con la resistencia a impactos necesaria para actuar como acero estructural. También es adecuado para temperaturas de congelación gracias a su alta resistencia a impactos con un valor mínimo de ensayo Charpy de 27 J a -20 °C.

Los polímeros reforzados con fibras (FRP por sus siglas en inglés) se han usado para resolver problemas de corrosión durante más de 50 años en muchas industrias incluyendo procesos químicos, procesamiento de minerales, pasta y papel y centrales térmicas de carbón. En muchas aplicaciones, los polímeros reforzados con fibra proporcionan un rendimiento superior a otros materiales ferroso o metalicos.

Existen muchas aplicaciones en las que el acero no aleado y el acero inoxidable simplemente no pueden hacerse cargo de entornos químicos corrosivos. Actualmente, muchos ingenieros de corrosión solamente tienen en cuenta los FRP si no pueden encontrar metales apropiados para una aplicación dada. En muchas de estas aplicaciones, el equipo de FRP puede usarse con mucho éxito y debe tenerse en cuenta como una opción de material viable cuando se buscan materiales resistentes a la corrosion.